【基层动态】自动化改造赋能传统机械制造蝶变升级

——矿山机械公司通过设备自动智能化改造提效率降成本

自动化升级改造一直是工业制造企业实现转型发展的一个有效着力点,为降低从业人员劳动强度,减少工伤事故率,提高生产效率产生革命性的作用。一直以来,神东天隆矿山机械公司对矿用产品生产过程进行诊断,分期分批对生产设备进行自动化升级改造。

工欲善其事,必先利其器。设备自动智能化改造能够为企业发展增添新动力,全面助力新旧动能转换。近期,神东天隆矿山机械公司成功完成了钢板切割下料工序与部件焊接工序自动化升级改造。升级前,板材与管材切割工序和焊接工序均是需要多人合作、操作多台设备,即使这样,劳动强度仍然较大。升级后,切割下料与焊接只需一人,可同时操作多台设备,即可完轻松完成整道工序操作,减少了人力资源浪费,也提高了生产效率。

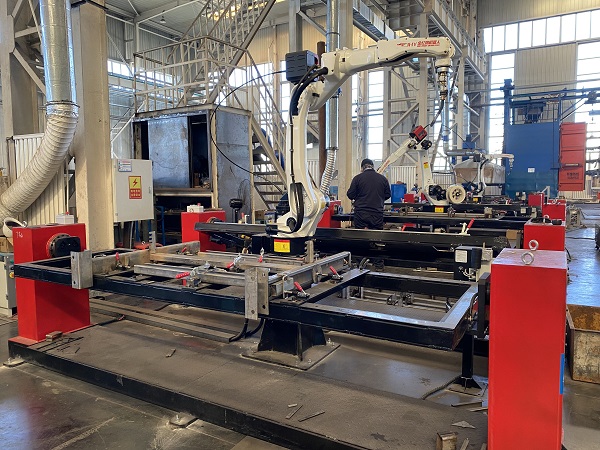

走进神东天隆矿山机械公司的高端制造生产车间,能够看到在皮带机结构件生产线的板材、管材切割、焊接两道关键工序上,机械臂正按照程序设定开展工作。这条生产线目前主要用于生产皮带机不锈钢H架,其构造及加工模式相对固定,主要供应神东煤炭集团皮带机公司,委托加工订单量较大。H架主要用于煤矿井下皮带输送机的支撑和承载,具有结构稳固、承受压力大、支撑时间久、易安装、不易变形等特点。随着近年来神东煤炭集团公司对不锈钢皮带机架的需求量增大,神东天隆矿山机械公司的不锈钢结构件受委托加工量也从2020年开始逐年以15%到25%的速度递增,特别是在2023年达到了顶峰。为应对供不应求的市场订单,神东天隆矿山机械公司决定首先针对这条设备老旧,基本上全是体力劳动的皮带机H架生产线开始设备和技术改造。购置了光纤激光切割机和焊接机器人,经过一个月的安装调试后,8月正式开始投入使用。光纤激光切割机利用光纤激光发生器作为光源,激光束能量密度高,光源稳定可靠,既可做平面切割,也可做三维切割加工,切割速度快、边缘整齐平滑,广泛应用于金属材质切割加工中。作业效率相当于人工效率的5倍,且在节约材料、减少工序、节省人力成本方面均成效显著。焊接机器人虽然在焊接时间上并不比人工快很多,但是它可以保证焊接质量的一致性,焊接质量稳定可靠,且可以连续作业,可以单人多机作业,大大节约了人力成本。

自动化升级改造初战告捷,神东天隆矿山机械公司开始对各道工序进行自动化升级改造,改造后将进一步实现“机器换人”的目标,减轻员工劳动强度。

液压件车间原本使用的盖茨MK5000胶管切割机是一台手动切割机,需要两名工人合作使用,经自动化改造后,实现了单人操作,工作效率提高了至少60%,设备切割精度提高,且增加了计数功能,减少了生产时间和人力成本,确保了产品质量,大大降低了劳动强度。

自动化升级改造不仅能够降低员工的劳动强度和降低工伤事故的发生率,还极大的提高了劳动生产效率,实现了生产操作模式的根本性变革。接下来,神东天隆矿山机械公司将继续开展自动化升级改造工作,以更好提高劳动生产率,实现可持续发展。

想要赢得更广阔的市场,不仅需要提升生产效率,更需要提升产品品质。在开展技改项目的同时,神东天隆矿山机械公司也在持续不断优化主打产品的工艺流程,提升产品综合竞争力。

目前,神东天隆矿山机械公司正处于科技创新、规模化发展时期,有着较好的智能制造基础。公司一直坚持“总体规划、分步实施、重点突破、效益驱动”的原则,逐步推进智能制造的建设和应用,并投入了大量资金进行技术改造和资源管理系统建设。

企业通过智能制造的推广提升产品的研发、制造质量,促进企业内相关智能装备和信息化集成业务的发展,促进企业内制造业务结构的调整,缩小与先进机械制造企业之间的差距,能够提高能源的利用率,减少能耗。

接下来,神东天隆矿山机械公司将紧盯市场需求,瞄准制造业自动化、智能化发展方向,以绿色、环保、节能为原则,对传统制造业生产线进行升级改造,致力于打造智能制造、环境友好可持续发展的制造业新标杆。